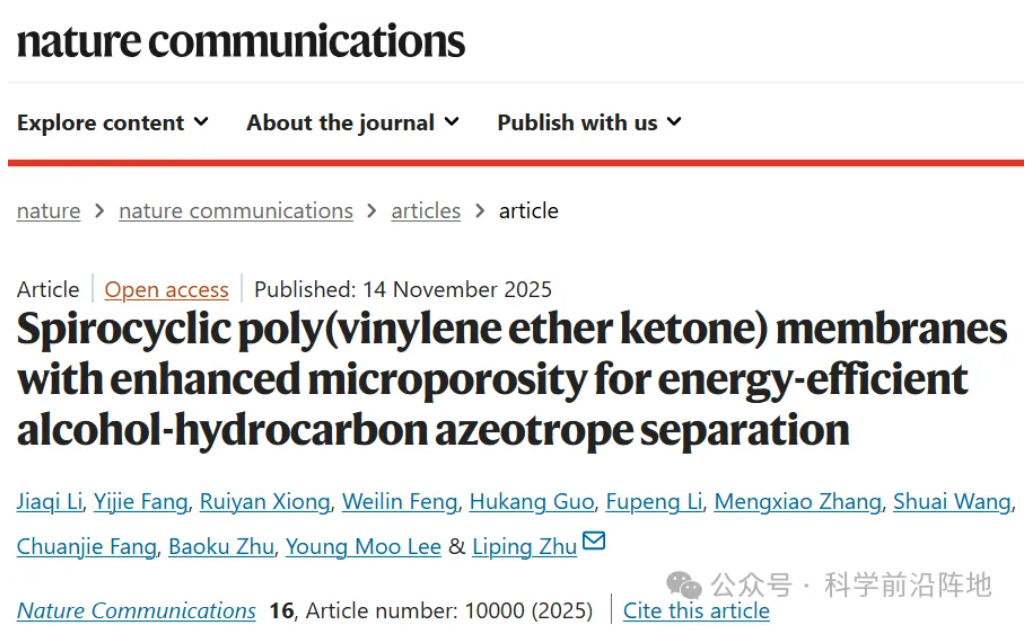

在费托合成和流化催化裂化等工业过程中,醇类副产物易与烃类形成共沸混合物,其分离是获取高纯度化学品原料的关键技术挑战。传统蒸馏因共沸问题受限,而采用夹带剂虽可调节挥发性,却显著增加能耗与工艺复杂性。渗透汽化等膜技术虽部分规避蒸馏限制,但仍需克服潜热需求,热力学效率低,难以大规模应用。因此,开发无相变分离技术对实现低碳可持续工业至关重要。

压力驱动膜技术,如有机溶剂反渗透(OSRO),通过致密膜实现分子级别筛分,无需相变,可大幅降低能耗。该技术已成功用于分离二甲苯异构体等小分子有机物。尽管近年来膜材料与传输机制取得进展,但由于难以精确调控聚合物膜的微观结构与官能团分布,针对醇/烃等共沸体系的OSRO研究仍十分有限,亟需突破传统膜设计思路。

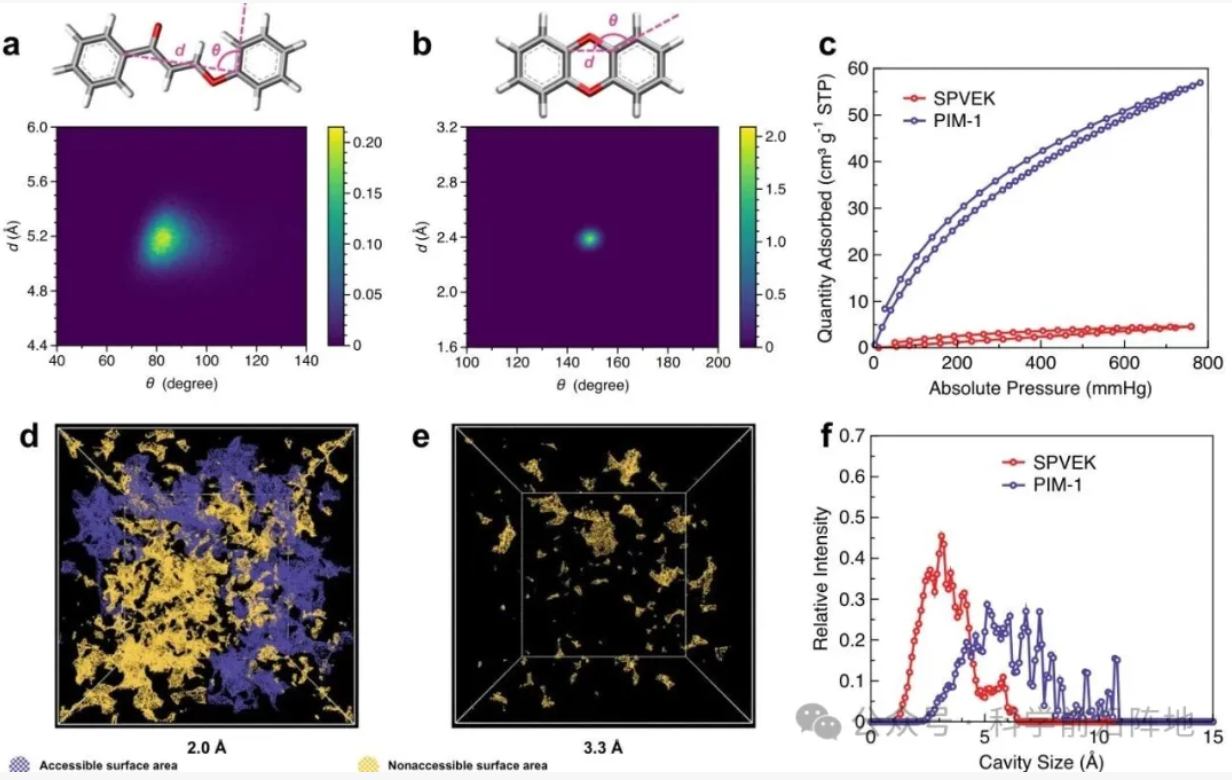

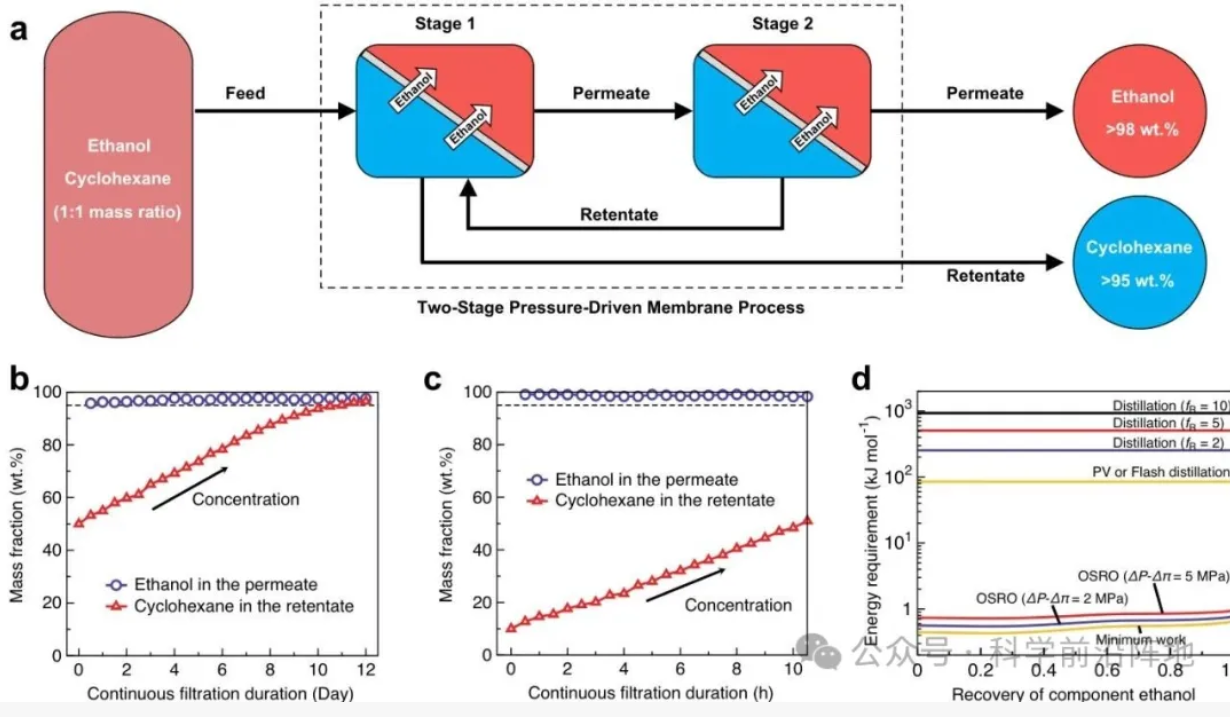

浙江大学朱利平教授团队通过点击化学合成了一种螺环聚乙烯醚酮(SPVEK),并在多孔聚酰亚胺基底上制备了薄膜复合(TFC)膜。该膜具有增强的微孔性,能够实现醇-烃共沸物中醇的选择性渗透。多尺度研究表明,乙醇/环己烷的选择性高达330,对乙醇/庚烷体系的分离因子高达74,这源于热力学和动力学因素的双重机制:一方面,乙醇通过与VEK结构的氢键相互作用优先吸附;另一方面,微孔的尺寸筛分效应限制了烃的扩散。值得注意的是,螺环基团的巧妙引入不仅构建了分子筛结构,而且有效抑制了塑化作用,从而在实际进料条件下实现了稳定运行——这是对传统玻璃态聚合物(易因溶胀而导致性能下降)的一项重大改进。工艺建模表明该技术具有工业应用价值:两级级联系统可从共沸原料中获得纯度为98 wt.%的乙醇,同时降低能耗,与蒸馏相比,能耗降低98-99%。

相关研究成果以“Spirocyclic poly(vinylene ether ketone) membranes with enhanced microporosity for energy-efficient alcohol-hydrocarbon azeotrope separation”为题发表在Nature Communications上。

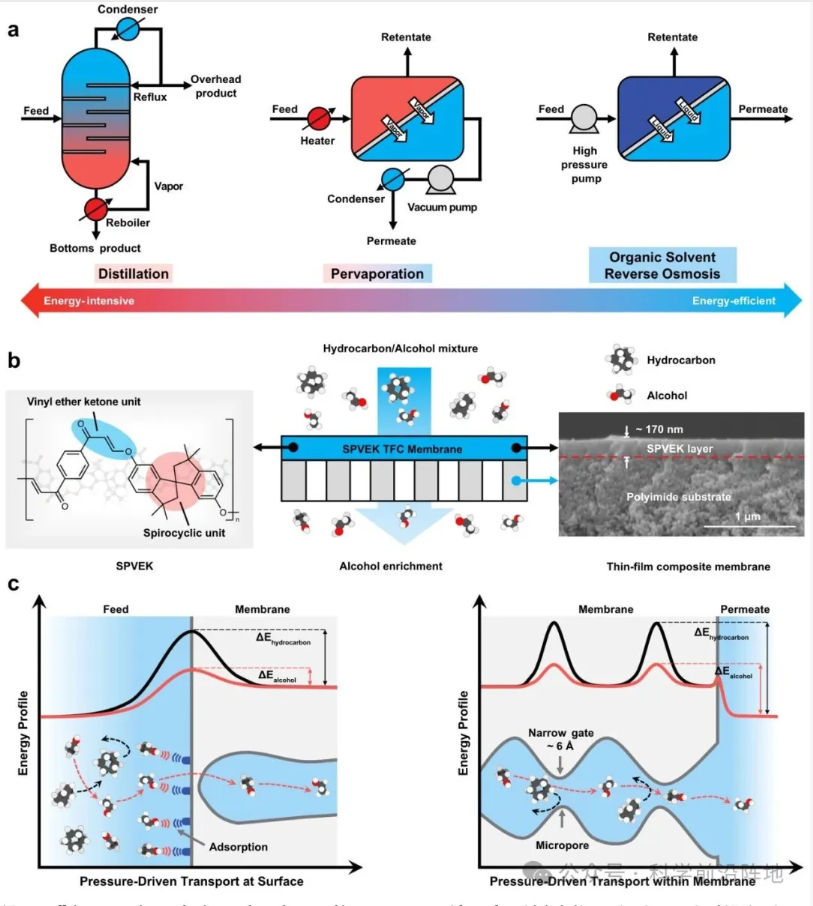

新型螺环聚聚乙烯醚酮材料设计:通过“点击化学”合成了一种具有螺环结构和乙烯基醚酮单元的聚合物(SPVEK),该结构在抑制链段紧密堆积的同时,形成了均匀且尺寸可控的微孔结构。

高效醇/烃共沸物分离性能:SPVEK膜在压力驱动的有机溶剂反渗透(OSRO) 过程中,实现了对乙醇/环己烷共沸物的超高分离因子(α = 330),同时在其他醇/烃体系(如乙醇/庚烷)中也表现出优异性能(α = 74)。

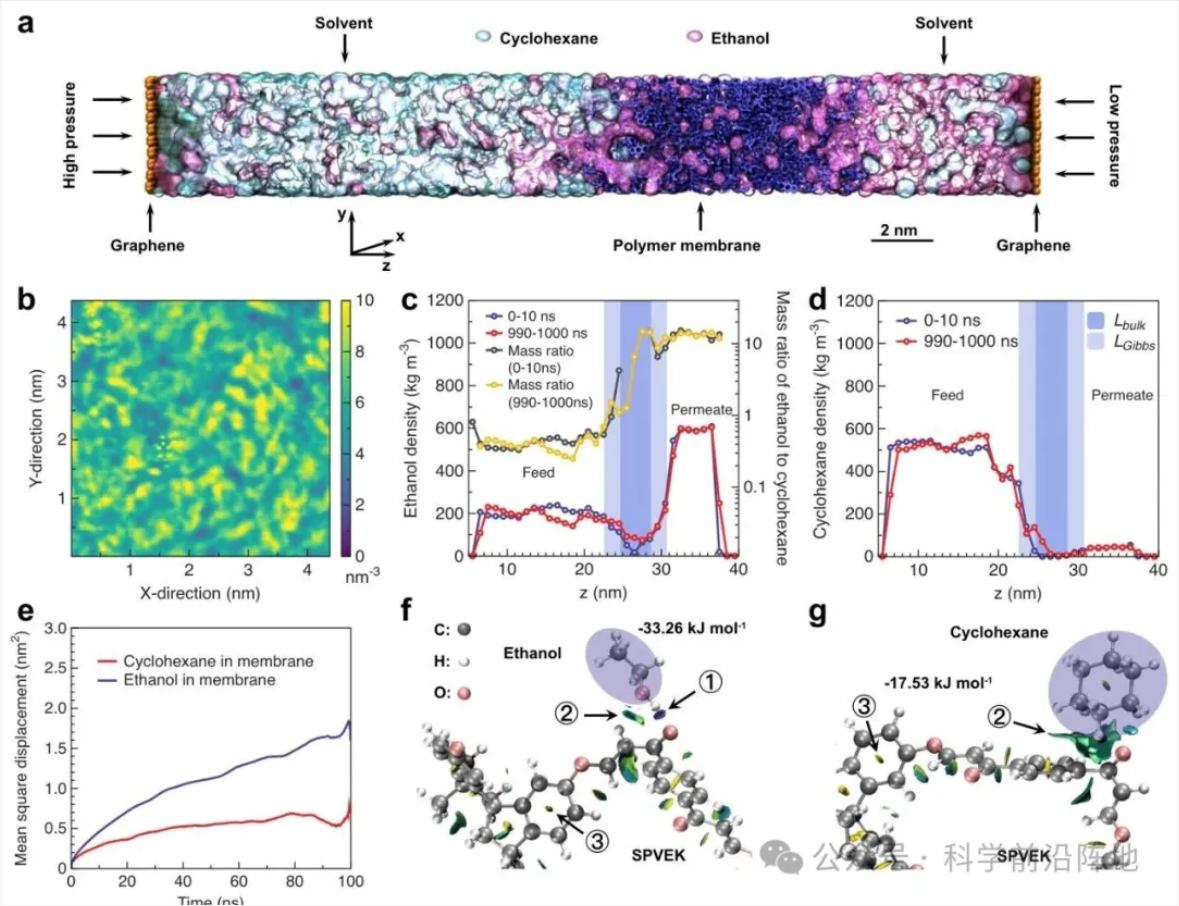

双机制分离机理的揭示:热力学选择性吸附,乙醇通过氢键与膜材料相互作用,优先吸附在膜表面;动力学扩散限制,烃类分子由于尺寸较大,在亚纳米通道中扩散受阻。实现了基于尺寸与亲和性协同作用的分离。

优异的溶剂稳定性与操作耐久性:SPVEK膜在多种有机溶剂中表现出极低的溶胀度(<10%),远优于PIM-1(>43%),有效抑制了塑化现象。在连续运行30天的测试中,膜性能衰减小于5%,显示出良好的工业应用潜力。

图1.节能分离机制和膜结构

图2.SPVEK的分子结构和微孔表征

图3.SPVEK膜的分子筛性能

图4.多尺度模拟揭示的醇选择性传输的分子机制

图5.两级膜级联可实现节能的共沸物分馏

这项研究通过巧妙的分子工程,成功创制了一种具有增强微孔结构的螺环聚亚乙烯基醚酮(SPVEK)膜,实现了对醇/烃共沸物的高效分离。它颠覆了传统依赖组分挥发性差异的热驱动分离范式,转而通过精准调控膜材料的微观结构(狭窄且均一的微孔)与化学性质(氢键作用位点),构建了一种基于“选择性吸附”与“尺寸筛分”的双重分离机制。这不仅在常温、压力驱动的过程中实现了超越传统方法数个数量级的能耗降低,更为解决化工分离中长期存在的共沸难题提供了一条兼具基础科学深度与工业应用潜力的颠覆性技术路径,为可持续化学加工奠定了坚实的材料基础。三个关键限制因素值得进一步研究:1)在循环压力/溶剂暴露下的长期稳定性需要进行更长时间的测试;2)无缺陷薄选择性层的可扩展制造需要优化;3)复杂多组分进料中的竞争性吸附效应仍未得到充分表征。实际应用需要对模块进行工程改造以处理有机溶剂,并与现有分离装置集成。

原文链接:

https://doi.org/10.1038/s41467-025-64965-z

声明:仅代表作者个人观点,作者水平有限,如有不科学之处,请在下方留言指正!

来源|科学前沿阵地